Il politetrafluoroetilene, o PTFE, è un materiale molto comune ampiamente utilizzato in quasi tutti i principali settori.Questo fluoropolimero ultra lubrificante e multiuso tocca tutti, dall'industria aerospaziale e automobilistica (come copertura isolante sui cavi) alla manutenzione degli strumenti musicali (si trova negli ottoni e negli strumenti a fiato per l'uso sulle parti mobili).Probabilmente il suo utilizzo più famoso è quello come superficie antiaderente su pentole e padelle.Il PTFE può essere formato in parti stampate;utilizzati come giunti di tubi flessibili, corpi di valvole, isolanti elettrici, cuscinetti e ingranaggi;ed estruso come tubo.

L'estrema resistenza chimica e l'inerzia chimica, nonché le proprietà leggere ma robuste del PTFE, lo rendono estremamente vantaggioso nella produzione e nell'uso di dispositivi medici.A causa del suo coefficiente di attrito straordinariamente basso (che è un modo matematico per dire che la superficie è notevolmente scivolosa),Tubo in PTFEpuò essere utilizzato per trasferire sostanze chimiche aggressive o strumenti medici la cui purezza deve essere mantenuta e necessita di un passaggio sicuro nel corpo durante l'intervento chirurgico.Il tubo in PTFE è così lubrificante, resistente e sottile che è perfetto per l'ID di un catetere guida (diametro interno) in cui strumenti come stent, palloncini, dispositivi per aterectomia o angioplastica devono scorrere liberamente senza il rischio di intoppi o ostruzioni.Poiché nulla si attacca a questo materiale, può anche interferire con la capacità dei batteri e di altri agenti infettivi di aderire ai tubi e causare infezioni contratte in ospedale.

Tutte queste incredibili qualità del PTFE fanno sì che sia quasi sempre legato a qualcos'altro.Se viene utilizzato come rivestimento, come guarnizione di tenuta o come tubo con rivestimenti in Pebax e ghiere di collegamento in plastica, è molto probabile che debba aderire a un altro materiale.Forse avrai notato quello che abbiamo già detto: al PTFE non si attacca nulla.Le proprietà che rendono questo materiale così attraente per le aziende produttrici di dispositivi medici tendono anche a creare sfide di produzione durante lo sviluppo e la produzione del prodotto.Far sì che rivestimenti, elastomeri e altri componenti del dispositivo aderiscano al PTFE è incredibilmente impegnativo e richiede severi controlli di processo.

Quindi, come fanno i produttori a rendere incollabile questo materiale ampiamente utilizzato e non incollabile?E come fanno a sapere che è stato trattato o preparato adeguatamente ed è effettivamente pronto per essere incollato o rivestito?

L'importanza dell'incisione chimica del PTFE

Per spiegare perché è necessaria l'incisione chimica, è necessario capire cosa causa la mancanza di legabilità del PTFE.Il PTFE è costituito da legami chimici molto stabili, che rendono difficile l'adesione a qualsiasi altra cosa, anche per breve tempo.

Poiché il PTFE è chimicamente inerte, ovvero la superficie non reagisce con le molecole chimiche con cui entra in contatto, né quelle presenti nell'aria né quelle presenti sulla superficie di altri materiali, la sua superficie deve essere modificata chimicamente per potersi attaccare ai cavi, metalli o tubi a cui viene applicato.

Tutta l'adesione è un processo chimico in cui i primi 1-5 strati molecolari di una superficie interagiscono con le sostanze chimiche presenti nei primi 1-5 strati molecolari di qualunque superficie venga applicata su di essa.Pertanto, la superficie del PTFE deve essere resa chimicamente reattiva anziché chimicamente inerte per poter aderire con successo.Nella scienza dei materiali, una superficie altamente reattiva e desiderosa di legarsi con altre molecole è chiamata “superficie ad alta energia”.Pertanto il PTFE deve essere portato da uno stato di “bassa energia”, che è la sua condizione di base, a una qualità legabile di “alta energia”.

Esistono alcuni modi per farlo, incluso il trattamento al plasma sotto vuoto, e alcuni affermano di poter ottenere una superficie incollabile sul PTFE levigando, abradendo o utilizzando primer progettati per PVC o poliolefine.Tuttavia, il metodo più comune e scientificamente provato è un processo chiamato incisione chimica.

L'attacco rompe alcuni dei legami carbonio-fluoro del PTFE (che costituiscono tutti i fluoropolimeri), modificando di fatto le caratteristiche chimiche dell'area incisa, portandola da una superficie inerte a una superficie attiva e in grado di interagire chimicamente con altre sostanze .La superficie risultante è meno lubrificante ma ora è una superficie che può essere incollata, modellata o fissata ad altri materiali, oltre a consentirne la stampa o l'incisione.

L'attacco viene eseguito ponendo il PTFE in una soluzione di sodio, come il Tetra Etch comunemente usato.La reazione chimica risultante con la superficie rimuove le molecole di fluoro dallo scheletro carbonio-fluoro del fluoropolimero lasciando atomi di carbonio carenti di elettroni.La superficie appena incisa ha un'energia molto elevata e quando viene esposta all'aria, le molecole di ossigeno, vapore acqueo e idrogeno possono volare dentro per prendere il posto delle molecole di fluoro, consentendo il ripristino degli elettroni.Questo processo di ripristino si traduce in una pellicola reattiva di molecole sulla superficie che consente l'adesione.

Uno degli aspetti positivi dell'incisione chimica è che è in grado di modificare solo i pochi strati molecolari superiori e lasciare intatto il resto del PTFE con tutte le sue proprietà uniche.

Come verificare la coerenza di un processo di attacco chimico.

Le proprietà fondamentali del PTFE rimangono le stesse poiché l'attacco chimico colpisce solo i pochi strati molecolari superiori.Tuttavia, il tubo potrebbe presentare una colorazione marrone o marrone chiaro.La variazione di colore non sembra essere correlata all'adesione della superficie, quindi non utilizzare questa scolorimento come un'indicazione reale di quanto bene è stato inciso il PTFE.

Il modo migliore per sapere che la tua incisione ha creato il tipo di superficie che stai cercando è utilizzare un metodo utilizzato da tutti gli incisori professionisti: la misurazione dell'angolo di contatto con l'acqua.Questa tecnica viene eseguita depositando una goccia di acqua altamente purificata sul PTFE e misurando il comportamento di quella goccia.La minuscola goccia si gonfierà perché è più attratta verso se stessa rispetto al PTFE, oppure si “bagnerà” e si appiattirà contro la superficie perché è molto attratta dal PTFE.In generale, quanto più efficace è l'incisione chimica, tanto più basso sarà l'angolo di contatto (più piatta la goccia).Questo viene spesso definito test della “bagnabilità” della superficie perché, in sostanza, se la superficie è adeguatamente incisa e la goccia d'acqua si diffonde, una parte maggiore della superficie si bagna.

L'immagineSopramostra una vista dall'alto di una goccia d'acqua (all'interno del piccolo anello giallo e blu) su un tubo in PTFE prima che sia stato inciso. Come puoi vedere, il bordo della goccia forma un angolo di 95 gradi con la superficie del tubo.

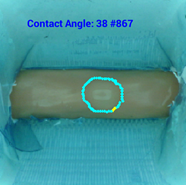

L'immagine sopra mostra una goccia d'acqua simile depositata su un tubo di PTFE dopo essere stato inciso.Si può notare che la goccia si è diffusa ulteriormente sulla superficie del tubo perché l'anello giallo e blu è più grande.Ciò significa che il bordo di caduta crea un angolo di contatto inferiore con la superficie del tubo.E quando misuriamo quell'angolo con il dispositivo Surface Analyst, da cui sono state prese entrambe le immagini, vediamo che sì, l'angolo è di 38 gradi.Se ciò soddisfa i nostri requisiti predeterminati per il numero che dobbiamo colpire per garantire che questo tubo sia incollabile, allora abbiamo appena verificato che la superficie è stata sufficientemente incisa.

Per un utilizzo più efficace del test dell'angolo di contatto con l'acqua, è importante collaborare con uno scienziato delle superfici per capire qual è l'intervallo di angoli ideale da raggiungere dopo l'incisione.Ciò consente di creare un processo di unione prevedibile basato su specifiche quantificabili.Perché se sai che devi creare una superficie con un particolare angolo di contatto, allora sai che quando lo farai, la tua adesione sarà un successo.

Inoltre, per garantire un processo di incisione efficiente, è importante misurare l'angolo di contatto con l'acqua prima che abbia luogo l'incisione.Ottenere una valutazione della pulizia di base consente di sapere esattamente quali devono essere i parametri dell'attacco per raggiungere i requisiti dell'angolo di contatto.

Mantenere la tua incisione

La corretta conservazione del PTFE acidato è essenziale per il successo del processo di adesione.Lo stoccaggio e l'inventario rappresentano un punto critico di controllo (CCP).Questi CCP si trovano in qualsiasi punto dell’intero processo in cui la superficie di un materiale ha l’opportunità di cambiare, nel bene o nel male, e forse involontariamente.Il CCP di stoccaggio è fondamentale per il PTFE inciso perché la superficie appena pulita chimicamente è così reattiva che qualsiasi cosa con cui entra in contatto può alterare e degradare il tuo lavoro.

La migliore pratica per conservare il PTFE post-mordenzatura è quella di utilizzare la confezione originale in cui è arrivata, se è richiudibile.Se questo non è disponibile, i sacchetti con blocco UV sono una buona alternativa.Tieni il PTFE il più lontano possibile dall'aria e dall'umidità e, prima di tentare di incollarlo, assicurati di misurare l'angolo di contatto per assicurarti che abbia mantenuto la sua capacità di incollarsi.

Il PTFE è un materiale straordinario con una miriade di applicazioni, ma per ottenere il massimo da esso, nella maggior parte dei casi deve essere inciso chimicamente e quindi incollato.Per garantire che ciò venga fatto in modo sufficiente, è necessario utilizzare un test sensibile ai cambiamenti chimici sulla superficie.Collabora con un esperto di materiali che comprende il tuo processo di produzione per ottimizzare la tua incisione e infondere certezza nel tuo flusso di lavoro.

Orario di pubblicazione: 17 luglio 2023